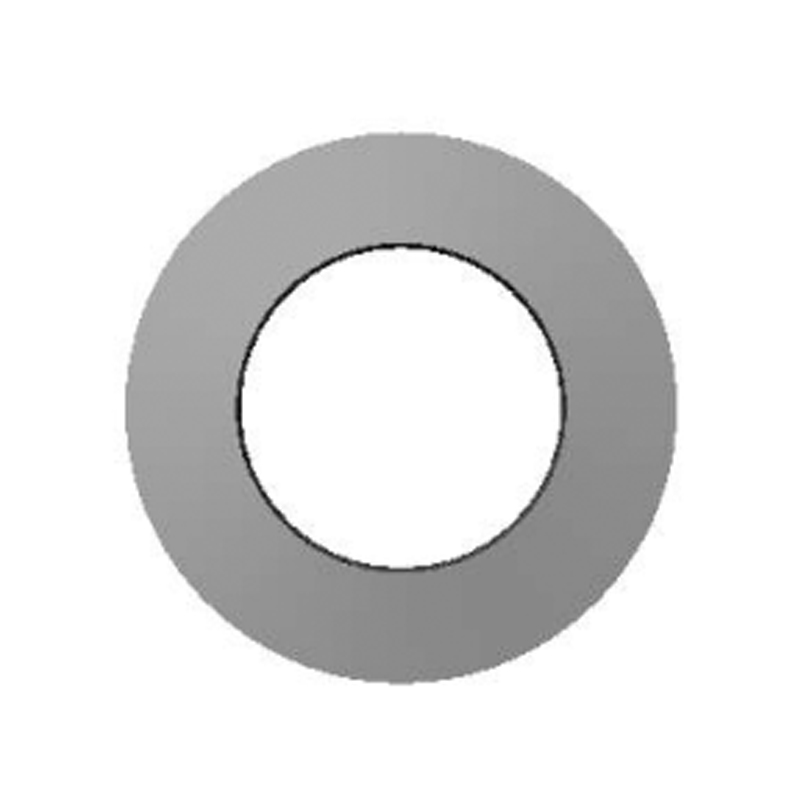

Anéis de retenção internos , muitas vezes negligenciados na hierarquia de componentes mecânicos, são fundamentais para a arquitetura de conjuntos baseados em eixos. Projetado para sentar-se dentro de uma ranhura dentro de um furo ou alojamento, esses anéis fornecem retenção axial crítica para peças como rolamentos, engrenagens ou outros elementos de suporte de carga. Sua utilidade abrange aeroespacial, automotiva, máquinas pesadas, dispositivos médicos e eletrônicos de consumo - qualquer aplicação onde o posicionamento axial e a otimização de espaço são críticos. Este artigo fornece uma profunda exploração técnica de anéis de retenção internos, concentrando-se em sua mecânica funcional, ciência do material, tolerância a precisão e design específico de aplicação.

1. Função de engenharia e controle de carga axial

Diferentemente dos prendedores encadeados ou dos componentes de ajuste da imprensa, os anéis de retenção internos oferecem retenção axial não permanente e não permanente sem sacrificar a acessibilidade da peça. Uma vez sentado em uma ranhura usinada dentro de um furo, esses anéis fornecem uma parada mecânica que resiste ao movimento axial interno dos componentes internos. Eles funcionam transformando a tensão radial em força de retenção axial, distribuindo carga ao longo da ranhura enquanto preservava o alinhamento do eixo.

O desempenho de um anel de retenção interno depende de várias variáveis interdependentes:

-

Geometria de ranhura : Radii de largura, profundidade e canto afetam diretamente a distribuição de tensão e a confiabilidade da retenção.

-

Pressão da parede radial : Definido pelo ajuste da interferência e rigidez do anel, ele determina a segurança do anel com influência térmica ou vibracional.

-

Carga de retenção axial : Calculado em função da seção transversal do anel, força de escoamento do material e área da superfície de contato.

A engenharia adequada exige que as tolerâncias de sulcos estejam em conformidade com os padrões ISO 13906 ou ASME B18.27, dependendo das práticas regionais e dos requisitos do setor.

2. Considerações materiais e comportamento metalúrgico

A escolha do material para anéis de retenção interna é impulsionada por requisitos de estresse mecânico, exposição química e condições ambientais. Anéis de alto desempenho são normalmente fabricados de:

-

Aço da mola de carbono (SAE 1070-1090) : Oferece alta resistência ao escoamento e resistência à fadiga; Geralmente tratado térmico para otimizar a força de retenção.

-

Aço inoxidável (AISI 302, 316) : Fornece resistência superior à corrosão para o processamento de alimentos, aplicações médicas ou marítimas.

-

Beryllium cobre e bronze de fósforo : Usado em ambientes não magnéticos ou eletricamente condutores.

-

Ligas de titânio : Preferido para dispositivos aeroespaciais e biomédicos sensíveis ao peso e de alto desempenho.

Etapas de pós-processamento, como peening, passivação ou revestimento de fosfato, melhoram a vida útil da fadiga, a proteção contra corrosão ou o controle de atrito, dependendo da aplicação pretendida.

3. Engenharia de fabricação e tolerância de precisão

Os anéis de retenção internos de fabricação envolvem processos de estampagem ou enrolamento de alta precisão, seguidos de tratamento térmico e condicionamento da superfície. As tolerâncias dimensionais são críticas, especialmente em sistemas de montagem automatizados ou de alta velocidade, onde até pequenos desvios podem resultar em falha de inserção ou retenção comprometida.

As dimensões críticas incluem:

-

Diâmetro livre e espessura da parede : Governar a força de inserção e o ajuste do sulco.

-

Diâmetro do sulco e compatibilidade de profundidade : Deve corresponder ao estado expandido do anel, garantindo assentos seguros sob carga axial.

-

Controle de chanfro e rebarbas : Essencial para evitar danos aos componentes adjacentes durante a instalação ou operação.

Controle avançado de qualidade usando micrômetros a laser, comparadores ópticos e perfilômetros de superfície garante a conformidade com os desenhos de engenharia e a confiabilidade funcional no serviço.

4. Técnicas de instalação e otimização de retenção

A instalação de anéis de retenção interna geralmente emprega alicates especializados, máquinas de inserção automatizadas ou prensas pneumáticas/hidráulicas, dependendo da escala de produção e da geometria do anel. Os fatores que influenciam a instalação bem -sucedida incluem:

-

Limites de deformação radial : Exper-expansão pode resultar em deformação plástica permanente, reduzindo a tensão da mola.

-

Limpeza de ranhura e acabamento superficial : Contaminantes ou rugosidade podem interferir no assento adequado ou acelerar o desgaste.

-

Orientação da montagem Para aplicações rotativas de alta velocidade, a orientação em relação ao estresse direcional pode afetar a retenção a longo prazo.

Nos sistemas críticos de segurança, a modelagem de elementos finitos (FEM) é usada para simular as concentrações de tensão durante a instalação e o uso operacional, ajudando os engenheiros a refinar a geometria do sulco e a seleção de materiais.

5. Funções específicas do aplicativo e integração do sistema

Os anéis de retenção internos são implantados em uma ampla gama de ambientes, cada um impondo desafios exclusivos de design:

-

Transmissões automotivas : Deve suportar a carga cíclica, altas temperaturas e pressão hidráulica, mantendo a precisão posicional sob vibração.

-

Dispositivos médicos : Requer materiais biocompatíveis e fabricação de micro-tolerância, especialmente em instrumentos minimamente invasivos ou dispositivos implantáveis.

-

Sistemas de atuação aeroespacial : Exige taxas extremas de força / peso, baixa generosidade e resistência à fadiga mecânica em regimes térmicos flutuantes.

-

Eletrônica de consumo : Utilize variantes miniaturizadas em mecanismos como botões rotativos, módulos de foco em lentes e sistemas de acionamento, priorizando precisão e durabilidade em fatores de forma compactos.

Além disso, projetos integrados agora incorporam anéis de retenção em submontagens para modularidade, reparação e redução de peso-uma tendência crescente no pensamento de design de alta eficiência.

6. Modos de falha e desempenho do ciclo de vida

Apesar da simplicidade, os anéis de retenção internos podem falhar sob certas condições. Os modos de falha comum incluem:

-

Cisalhamento do sulco : Devido à carga axial excessiva ou dimensões inadequadas da ranhura.

-

Fadiga rachada : Causado por carga repetitiva além dos limites de projeto ou defeitos microestruturais no material do anel.

-

Fluência ou relaxamento : Particularmente em anéis baseados em polímeros sob ciclagem térmica.

-

Geração de detritos : Resultante de anel/ranhura acretura ou corrosão da superfície, potencialmente contaminando sistemas sensíveis.

As estratégias de mitigação envolvem atualização de materiais, tratamento de superfície aprimorado, tolerância precisa e programação de manutenção preditiva.

Longe de serem meros componentes passivos, os anéis de retenção internos incorporam uma convergência de mecânica de precisão, engenharia de materiais e integração do sistema. Seu papel na manutenção da integridade axial dentro de montagens compactas ressalta a importância de rigorosas práticas de design e fabricação. À medida que os sistemas industriais continuam a miniaturizar e aumentar a complexidade, a demanda por anéis de retenção específicos de aplicação de alto desempenho só crescerá. Desenvolvimentos futuros podem se concentrar em materiais inteligentes, geometrias auto-localizadas ou sensores incorporados-estendendo as capacidades desse elemento mecânico essencial e muitas vezes subestimado.